- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Ano ang isang proseso ng paghahagis ng die?

2024-10-26

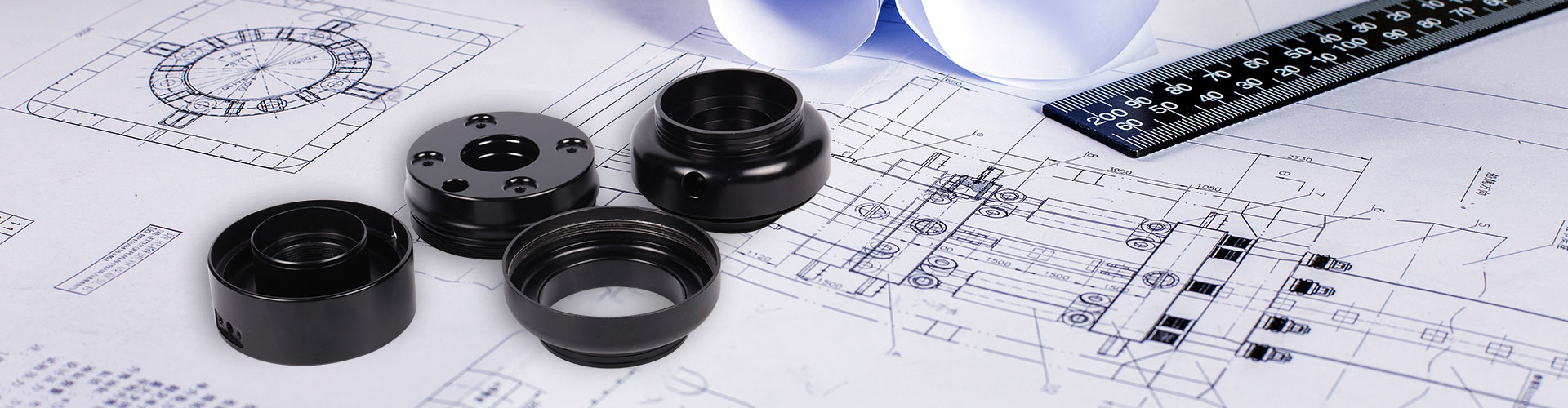

Sa core nito,Die castingnagsasangkot ng iniksyon ng tinunaw na metal sa isang hulma na gawa sa katumpakan, o mamatay, sa ilalim ng mataas na presyon. Ang amag na ito ay karaniwang ginawa mula sa matigas na bakal o alloyed tool na bakal upang mapaglabanan ang matinding init at presyon na kasangkot sa proseso. Kapag ang tinunaw na metal ay na -injected, pinapatibay nito at kinukuha ang hugis ng lukab ng amag, na nagreresulta sa isang tapos na bahagi na malapit na tumutugma sa nais na mga pagtutukoy.

Mga hakbang sa proseso ng paghahagis ng mamatay

Paghahanda ng Mold: Ang unang hakbang saDie castingAng proseso ay ang paghahanda ng amag. Ito ay nagsasangkot ng pagdidisenyo at machining ang amag sa eksaktong mga sukat gamit ang advanced na teknolohiya ng CAD/CAM. Ang amag ay karaniwang binubuo ng dalawang halves na magkakasama upang mabuo ang lukab kung saan mai -injected ang metal.

Molten Metal Paghahanda: Ang uri ng metal na ginamit ay nakasalalay sa mga kinakailangan sa aplikasyon, na may mga karaniwang pagpipilian kabilang ang aluminyo, sink, magnesium, tanso, at mga haluang metal na batay sa tingga. Ang metal ay pinainit sa natutunaw na punto nito sa isang hurno at gaganapin sa isang palaging temperatura upang matiyak ang pare -pareho na likido at lagkit.

Injection: Ang tinunaw na metal ay pagkatapos ay na -injected sa lukab ng amag sa ilalim ng mataas na presyon sa pamamagitan ng isang sprue, na kung saan ay isang maliit na pagbubukas sa tuktok ng amag. Ang presyur na ito ay nakakatulong upang pilitin ang metal sa bawat sulok ng amag, tinitiyak ang kumpletong pagpuno at pagliit ng porosity o iba pang mga depekto.

Paglamig at solidification: Kapag ang metal ay na -injected, ang amag ay pinalamig upang payagan ang metal na palakasin. Ang proseso ng paglamig ay maingat na kinokontrol upang mapanatili ang dimensional na kawastuhan at integridad ng istruktura ng bahagi.

Ejection: Kapag ang metal ay ganap na solidified, ang mga halves ng amag ay pinaghiwalay, at ang bahagi ay na -ejected mula sa amag gamit ang mga ejector pin o iba pang mga mekanikal na paraan.

Pagtatapos: Ang na -ejected na bahagi ay maaaring mangailangan ng karagdagang mga operasyon sa pagtatapos tulad ng pag -trim ng labis na metal mula sa mga pintuan at runner, deburring, shot blasting, o buli upang makamit ang pangwakas na nais na hitsura at pag -andar.

Mga bentahe ng Die casting

Katumpakan: Ang Die Casting ay nag -aalok ng pambihirang dimensional na kawastuhan at detalye, na ginagawang perpekto para sa mga kumplikadong geometry at masikip na pagpapaubaya.

Kahusayan: Ang proseso ay lubos na awtomatiko, na nagpapahintulot para sa mabilis na mga siklo ng produksyon at mataas na dami ng mga bahagi.

Epektibong Gastos: Ang paunang pamumuhunan sa tooling ay na-offset ng mataas na rate ng produksyon at nabawasan ang pangangailangan para sa pangalawang operasyon.

Materyal na kakayahang magamit: Ang isang malawak na hanay ng mga metal ay maaaring magamit, nag -aalok ng kakayahang umangkop sa disenyo at ang kakayahang maiangkop ang mga katangian sa mga tiyak na aplikasyon.

Lakas at tibay: Ang mga bahagi ng die-cast ay kilala sa kanilang katatagan at paglaban sa pagsusuot at kaagnasan.

Mga aplikasyon ng Die casting

Ang kakayahang umangkop at kahusayan ngDie castingGawin itong angkop para sa isang magkakaibang hanay ng mga aplikasyon. Sa industriya ng automotiko, ang mga sangkap na die-cast ay may kasamang mga bloke ng engine, paghahatid ng housings, at mga caliper ng preno. Ang mga bahagi ng Aerospace, tulad ng mga gearbox at mga sangkap na istruktura, ay madalas na umaasa sa die casting para sa kanilang magaan na lakas at katumpakan. Ang mga produktong consumer tulad ng mga electronics housings, laruan, at mga tool sa hardware ay madalas ding isinasama ang mga bahagi ng die-cast.